Auteur: F. Delcroix, T. Descamps & Dr. L. Winiar

Conduire la soudure aluminothermique vers le 4.0

Share

Les nouveaux développements dans les propriétés mécaniques du rail, la réduction des coûts de maintenance des voies et les améliorations en matière de sécurité sont les principaux facteurs à prendre en compte dans le développement du matériel de soudure, pour répondre aux exigences du réseau.

Depuis de nombreuses années, Pandrol investit dans des solutions techniques pour améliorer les propriétés mécaniques des soudures aluminothermiques réalisées sur des voies pour trains lourds. Le département recherche et développement soudure de Pandrol a mis en place des solutions de numérisation, de prototypage rapide et de simulation numérique. L’objectif principal de ces nouvelles technologies est d’identifier la cause des défauts de soudure afin de réduire leur fréquence.

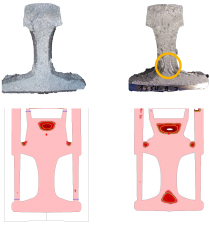

L’image ci-dessous montre une soudure défectueuse supposée être causée par des problèmes de préchauffage et de géométrie des moules, selon les premières conclusions sur site. Pandrol a effectué plusieurs essais de soudure afin de confirmer l’hypothèse. Ces tests ont montré qu’une surchauffe des moules et un retrait pouvaient être à l’origine du défaut.

En plus des soudures d’essai, une simulation numérique a été menée pour mieux comprendre la soudure aluminothermique et ce qui est à l’origine du défaut. Cette technologie a aidé le département de R & D à comprendre les phénomènes physiques complexes survenus lors de la soudure.

Le nouveau contrôleur de préchauffage Pandrol a permis de mesurer avec précision les paramètres de préchauffage au cours de ces soudures d’essai. Grâce à la simulation numérique et à la précision du contrôleur de préchauffage, les hypothèses émises sur site ont été confirmées et ont permis de reproduire avec précision les défauts tout au long des soudures d’essai.

Sur la base de ces résultats, les experts de Pandrol ont conclu que des améliorations géométriques et une optimisation des paramètres de coulée devaient être apportées pour résoudre le problème.

La simulation numérique a permis à Pandrol d’accélérer les phases de prototypage tout en réduisant le temps de développement et de laboratoire. En outre, elle a offert la possibilité d’optimiser divers paramètres de coulée, notamment le débit, la température, le refroidissement et le préchauffage, à l’aide du contrôleur de préchauffage. Contrairement aux autres outils de mesure, le contrôleur de préchauffage de Pandrol contrôle une variété d’influenceurs environnementaux en direct, notamment la qualité du gaz, la température et l’altitude. Ces innovations techniques ont permis d’optimiser la géométrie des moules et le préchauffage pour un meilleur résultat. Tous les contrôles – tests aux ultrasons, en flexion et en fatigue – ont confirmé l’amélioration des performances de la soudure.

Le graphique ci-dessous montre le nombre considérablement réduit de soudures défectueuses en voie, grâce à l’adoption de ces technologies intelligentes. De par ces améliorations et innovations continues, Pandrol reste l’un des leaders mondiaux de la soudure aluminothermique avec la meilleure qualité de produit et le plus faible taux de ruptures.

Les investissements continus de Pandrol dans de nouvelles technologies, telles que la simulation numérique, le contrôleur de préchauffage et le nouveau préchauffeur à haut débit (HFP), sont essentiels au maintien du leadership sur ce marché et témoignent de l’engagement de Pandrol à apporter une valeur ajoutée à ses clients. En outre, afin de garantir un enregistrement continu des données avant, pendant et après le soudage, Pandrol a lancé la nouvelle application mobile Pandrol Connect, permettant de numériser le suivi et la traçabilité des paramètres de la soudure. L’application a été développée pour répondre aux questions de traçabilité des soudures, ce qui peut constituer un enjeu majeur dans certains secteurs où de nombreux entrepreneurs sont concernés. Une traçabilité efficace est essentielle pour collecter, dégager les tendances et repérer les anomalies dans les données de performance, mais également pour optimiser les coûts. L’application permet la capture de données en direct, un gain de temps considérable pour les équipes des entrepreneurs.

Ces avancées techniques permettent à Pandrol d’assister ses clients avec des approches numérisées en matière de soudure, respectant ainsi les promesses de l’industrie 4.0.