Préchauffeur à haut débit 36 V (HFP 36V) aperçu du produit

Le HFP 36 V est alimenté par batterie et entièrement automatisé, pour un fonctionnement plus facile et plus fiable : l’allumage, la minuterie et l’arrêt ne nécessitent aucune intervention manuelle ni aucun réglage de la flamme. Contrairement à la plupart des systèmes de préchauffage existants, il utilise uniquement du propane (pas d’oxygène), ce qui réduit les coûts et rend l’équipement plus léger et facile à transporter sur le site.

- Il a été conçu pour remplacer la plupart des équipements actuellement utilisés pour préchauffer les rails avant le soudage.

- Compact et robuste, il a été conçu pour résister aux conditions les plus extrêmes sur les voies. Le HFP améliore la qualité et la fiabilité des soudures, notamment en terme de tenue en fatigue.

Téléchargements

Avantages de l'utilisation Préchauffeur à haut débit 36 V (HFP 36V)

Haute précision

La minuterie intégrée au HFP augmente la précision, améliorant ainsi la qualité et réduisant le taux de défauts de soudure dus au préchauffage.

Uniforme

Le HFP fournit un préchauffage uniforme entre le champignon et le bas du rail réduit les contraintes dans la soudure, améliorant la tenue en fatigue des soudures

Entièrement automatisé

Le système étant entièrement automatisé et facile à utiliser, la prise en main simplifiée permet de très rapidement convertir les soudeurs existants et d’accélérer la formation des nouveaux.

Transportable et facile à utiliser

L’utilisation uniquement au propane permet de réaliser d’importantes économies en termes de coûts et de poids.

Utilisation quotidienne

Le préchauffeur ne nécessite pas d’entretien spécifique, ce qui le rend facile à gérer lors des opérations de soudage quotidiennes.

Fonctionnel et polyvalent

Le HFP est un système complet pouvant être utilisé pour remplacer la plupart des équipements de préchauffage existants.

Caractéristiques techniques de Préchauffeur à haut débit 36 V (HFP 36V)

Fiabilité du préchauffage

La technologie de préchauffage utilisée par le HFP est moins sensible au réglage de la pression que l’oxy-propane. Elle permet ainsi de drastiquement réduire les défauts liés au préchauffage des soudures.

Automatisation

Le HFP est entièrement automatisé : allumage automatique, minuterie intégrée et arrêt automatique. Il n’est pas nécessaire de régler manuellement la flamme.

Préréglage de la minuterie

La minuterie intégrée peut être préréglée par le soudeur pour une durée de préchauffage précise.

Fonctionnement sur batteries LiHD

Deux batteries longue durée de 18 V avec 8,0 Ah, pour une autonomie d’environ 8 soudures en fonction du procédé et du rail.

Fonctionnement au propane

Le HFP fonctionne au propane uniquement (pas d’oxygène), ce qui réduit les coûts et allège le poids de l’équipement.

Conception compacte et légère

Grâce à ses dimensions compactes (L : 740 mm, l : 300 mm, h : 295 mm) et son poids léger (19 kg), le HFP peut être facilement manipulé par une seule personne.

Produits connexes

Cette meuleuse légère et portable est spécialement adaptée au meulage de finition après la soudure de rail en voie

La batterie au lithium intégrée offre une autonomie à l’utilisateur, car aucune autre source d’énergie n’est nécessaire. Cela fait de la B115 un outil idéal pour les soudeurs qui ont besoin de flexibilité en voie.

Meuleuse lapidaire portative sur batterie B115

L’aligneur automatique révolutionnaire i+align a été conçu pour transformer le soudage des rails grâce à un alignement précis et automatisé des rails.

i+align

Conçue pour visser/dévisser tous les types de boulons et de vis et réaliser des trous dans les traverses en bois, cet outil à haute efficacité est entraîné par un moteur spécialement conçu qui assure un fonctionnement précis, rapide et fiable.

Clé à chocs Master 35

L’équipement peut être utilisé pour le soudage de joints normaux, de joints larges et de soudures de réparations HWR.

i+cool

Conçue pour fonctionner avec la perceuse à batterie incluse, la fixation simple du mandrin permet d’installer facilement l’ébavureuse afin qu’elle soit rapidement opérationnelle sur la voie. Le système hydraulique fournit une force de cisaillement adaptée aux soudures de divers types de rails.

Compact Shear B-M-VIR

Les excédents de métal restant au-dessus du champignon du rail pendant la soudure sont traditionnellement retirés manuellement à l’aide d’un marteau et d’un burin.

Ébavureuse à pompe manuelle EPM2

Équipé d’un système de freinage à sécurité intégrée et fourni avec un frein et une poignée de poussée amovibles, le Chariot de rail dispose d’une plateforme roulante autonome et porteuse pour une utilisation sur voie ferrée.

Chariot de rail PL01 et PL01.5

Les ébavureuses bi-bloc EGH1/EGH2 sont des ébavureuses hydrauliques conçues pour couper les excédents de métal après soudure aluminothermique sur des rails Vignole. Lors de la réalisation d’une soudure aluminothermique, un excédent de métal reste au-dessus du champignon du rail.

Ébavureuses bi-bloc EGH1/EGH2

Il est utilisé lors des travaux de maintenance pour tendre les longs rails soudés avant de procéder à une soudure aluminothermique, et pour sécuriser le rail tendu lors de la coupe.

Tendeur de rail TR75

The shearing process takes place after mould release.

Ébavureuse sur batteries EMB1/EMB2/EMB2 RAG

As rail track technology continues to make major advances to cope with increasing axle weight and tonnage, the steel used for tracks has become purer and harder.

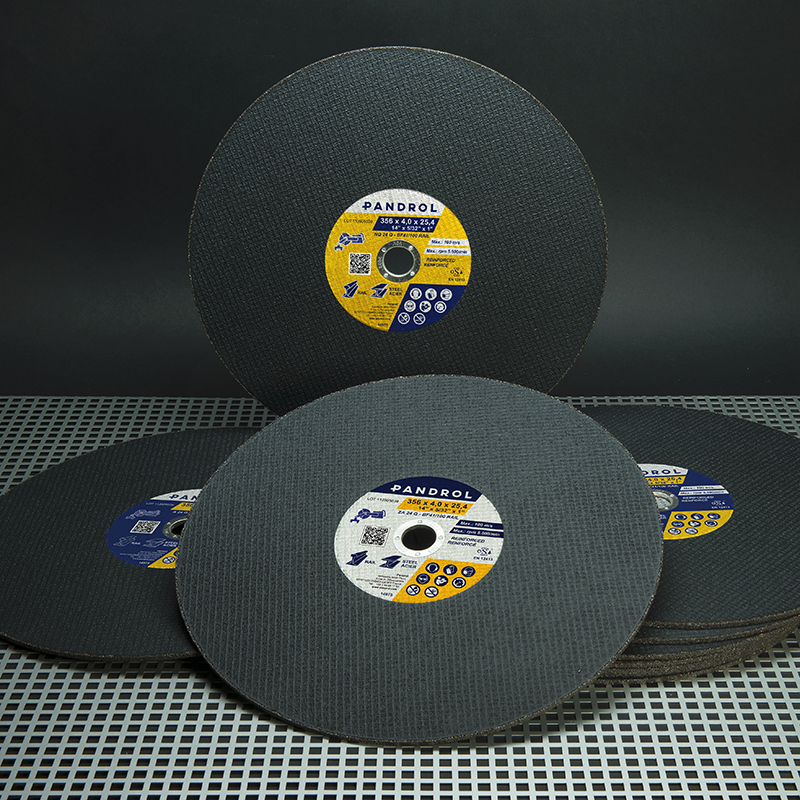

Disques à tronçonner les rails

La Perceuse à rail Pandrol est conçue pour percer tous les types de rails vignole et de tramway avec une extrême précision. Montée sur une pince et munie de gabarits de perçage, la perceuse peut être ajustée à toute la gamme de motifs de perçage standard.